Моторное масло – это не только смазочный материал для поршневых двигателей внутреннего сгорания. Это важный элемент их конструкции. Трибологическим свойствам моторных масел придается большое значение.

Современные моторные масла – это высоколегированные смазочные материалы очень сложного, тщательно разработанного и сбалансированного состава. Их основой являются минеральные, полусинтетические и синтетические базовые масла.

Нефтяные и синтетические базовые масла обладают различными смазывающими свойствами, что определяется различием вязкостно- температурных и поверхностных свойств и влияет на способность формирования смазочных слоев на контактирующих поверхностях трения.

Смазочные свойства [1] являются важнейшей характеристикой масел. Оценка уровня смазочных свойств масла проводится экспериментально и включает оценку их противозадирных свойств, т.е. способности предохранять от заедания и катастрофического изнашивания при высоких нагрузках, противоизносных [2] свойств, т.е.

способности снижать износ при умеренных нагрузках, а также антифрикционных свойств масел – их способности снижать трение при граничной смазке. Оптимизация смазочных свойств масел осуществляется, главным образом, путем введения в композицию присадок различного назначения. Суммарное содержание этих компонентов составляет 15-18% [3] и более, от базового масла.

Чтобы представить, насколько важна роль масла, перечислим его основные функции:

- обеспечить чистоту деталей двигателя, за счет высоких моющих, диспергирующе- стабилизирующих и солюбилизирующих свойств по отношению к различным нерастворимым загрязнениям;

- способствовать легкому холодному пуску двигателя, обеспечивать хорошую прокачиваемость при холодном пуске и надежное смазывание в экстремальных условиях при высоких нагрузках и температуре окружающей среды за счет оптимальных вязкостно- температурных свойств и низкой температуры застывания;

- отводить тепло от нагретых деталей двигателя, обеспечивать надежную работу двигателя при высоких температурах в зоне цилиндропоршневой группы и в зоне картера за счет высокой термической и термоокислительной стабильности;

- обеспечивать надежную смазку деталей двигателя при любых режимах его работы за счет высоких антифрикционных, противоизносных и противозадирных свойств;

- нейтрализация коррозионно-агрессивных компонентов, накапливающихся в процессе эксплуатации двигателя (продукты неполного сгорания топлива, а также воздействия кислорода воздуха и воды на материал деталей двигателя) за счет высоких антикоррозионных и защитных свойств.

При этом масла должны обладать:

- стойкостью к старению;

- высокой физической и химической стабильностью при транспортировании и хранении;

- отсутствием коррозионного воздействия на материалы деталей двигателя как в процессе работы, так и при длительных перерывах;

- совместимостью с материалами уплотнений и катализаторами системы нейтрализации отработавших газов;

- малой летучестью, низким расходом на угар (экологичность);

- малой вспениваемостью при высокой и низкой температурах;

- энергосберегающими свойствами;

- низкой токсичностью;

- биоразлагаемостью [4].

Для реализации всех этих свойств в базовую основу добавляют присадки и антифрикционные добавки. Присадки — синтетические химические соединения, вводимые в базовое масло для придания необходимых эксплуатационных свойств. Практически все моторные масла выпускают с присадками, их число достигает до 8 различных соединений.

Почти все присадки, как одиночные, так и пакеты, поставляются на маслосмесительные заводы в виде растворов присадок в масле, содержащих около 50% активного вещества. На рынок чаще всего поставляют композиции присадок – пакеты (additive package).

Это пакеты строго определенного состава, предназначенные для масла конкретного назначения и класса качества.

Очень важно соблюдение правильной технологии смешения присадок и базового масла (температуры, давления подачи сырьевых потоков, режима перемешивания, отбора контрольных проб и т.д.). Именно от этого зависит коллоидная стабильность полученного масла, которая будет определять работоспособность пакета присадок при эксплуатации.

В процессе работы механизмов происходят физические и химические изменения масел, т.е. их состав и свойства. Для предотвращения подобных изменений вводят специальные вещества и их композиции. Органические маслорастворимые продукты называют ПРИСАДКАМИ, они составляют самую распространенную группу добавок к маслам.

Твердые нерастворимые вещества, как правило, неорганического происхождения, называют АНТИФРИКЦИОННЫМИ ДОБАВКАМИ [5].

Все большее распространение получают маслорастворимые ПАВ [6] (поверхностно- активные вещества) содержащие легирующие элементы: медь, никель, кобальт, хром и чаще всего молибден. Такие присадки получили название МОДИФИКАТОРЫ ТРЕНИЯ.

Они создают на поверхности металла многослойные адсорбционно-хемосорбционные пленки с внедрением легирующих металлов в поверхность зоны трения. В качестве присадок используют около 100 органических соединений.

С помощью присадок можно повысить:

- устойчивость масел к окислению;

- значение их вязкости и уменьшить зависимость вязкости от температуры;

- повысить температуру застывания (изменить текучесть) ;

- повысить смазочную способность;

- уменьшить коррозию металлических поверхностей;

- снизить отложение нагаров на деталях двигателей. При производстве моторных масел используют:

- Моющие присадки (детергенты). Детергенты по составу это сульфонаты, феноляты, салицилаты кальция, бария, магния и других металлов. Они придают маслам зольность. Зола – это неорганический остаток, образующийся после сгорания масла. Ее избыток очень не желателен, т.к. является абразивным материалом. Многие детергенты придают маслу способность нейтрализовать кислоты. Такие детергенты называют щелочными. Предотвращают коррозионный износ деталей двигателя.

- Диспергирующие присадки (дисперсанты) используют для повышения коллоидной стабильности масла. Предотвращает повышенное осадкообразование на рабочих поверхностях и в смазочной системе ДВС. А также предотвращает рост вязкости масла при накоплении в нем сажи от неполного сгорания топлива.

- Антиокислители стабилизируют химический состав масла в особенности при высоких температурах (тормозят окисление масла кислородом воздуха). При рациональном сочетании детергентов и антиокислителей удается значительно замедлить рост вязкости масла, увеличить срок его бессменной работы.

- Противоизносные и противозадирные предназначены для улучшения смазывающих свойств масел. Предотвращают быстрое изнашивание трущихся деталей двигателей путем химического взаимодействия с поверхностями металлов и образования пленок, препятствующих контакту металла с металлом, образованию рисок, натиров.

- Антифрикционные (модификаторы трения) уменьшают коэффициент трения при граничном режиме смазки и этим повышают механический КПД двигателей.

- Загущающие (модификаторы вязкости) используются для регулирования соотношения уровней вязкости массы при низких и высоких температурах.

- Антикоррозионные присадки [7] предотвращают повышенную коррозию (коррозионное изнашивание) деталей из цветных металлов и их сплавов, на основе меди, свинца, олова. Образовывают прочные защитные пленки на вкладышах подшипников, втулках и других деталях.

- Депрессорные, снижают температуру застывания масел и увеличивают их подвижность (текучесть) при отрицательных температурах.

- Противопенные, снижают склонность масел к пенообразованию в особенности при аэрации в процессе эксплуатации. Проблема вспениваемости масла приобрела особое значение, в связи с применением дизельных масел в качестве рабочего тела в системах вспрыскивания топлива под высоким давлением с помощью гидравлических насос- форсунок.

- Ингибиторы коррозии предохраняют металл от атмосферной коррозии, инициируемой влагой.

Моторные масла должны обеспечивать снижение износа и трения трущихся сопряжений, а также осуществлять уплотнение зазоров между контактирующими деталями.

Единого моторного масла удовлетворяющего всем условиям эксплуатации двигателей различных типов и назначения не существует.

Обеспечение надежной работы двигателя и уменьшения отрицательного влияния на окружающую среду достигается за счет оптимизации состава моторных масел, сочетания базового масла и пакета присадок.

Литература

- Картошкин А.П., Манджиев Ш.Т. Дозированный ввод присадок в регенерируемые масла//Теория и практика повышения качества и рационального использования масел, смазочных материалов и технических жидкостей//Сборник трудов конференции. СПб.: Академия Прикладных Исследований, 2007. — С.204-209.

- Папок К.К. Химмотология топлив и смазочных масел. М.: Воениздат, -С. 192.

- Папок К.К. Рагозин Н.А. Словарь по топливам, маслам, смазкам, присадкам и специальным жидкостям. М.: Химия, 1975- 392 с.

- Трение, изнашивание и смазка// Справочник М. 1978.- 399 с.

- Григорьев, М.А. Обеспечение надежности двигателей/ М.А. Григорьев, В.А. Долецкий. — М.: Изд. стандартов, 1978. — 324 с.

- ASTM-Standart on Petroleum Products. Philadelphia, 1966. — 108 p.

- Аронов Д.М., Максимов Е.М. Влияние эксплуатационных режимов работы автомобиля на изменение физико-химических свойств работавших масел.//В кн.: Эксплуатация — технические свойства и применение автомобильных топлив, смазочных материалов и спецжидкостей, 1986. —вып. 5.-С. 194-205.

Фамилия автора: Радионов А.А.

Антиокислительные присадки

⇐ ПредыдущаяСтр 10 из 21Следующая ⇒

Смазочные масла при работе в двигателях и механизмах находятся в контакте с воздухом при воздействии высоких температур в присутствии металлов.

В этих условиях происходит окисление масла, это приводит к образованию продуктов кислого характера, которые способствуют коррозии металлических деталей и образованию углеродистых отложений, а это, в свою очередь, ведет к нарушению нормальной работы механизмов и ограничению ресурса работы смазочных масел.

Процесс окисления смазочных масел предотвращают путем введения в их состав антиокислительных присадок — ингибиторов. Они действуют в двух направлениях: одни разрушают свободные радикалы, тем самым разрывая окислительную цепь, другие взаимодействуют с пероксидами, образующимися в процессе окисления.

Типичными антиокислителями, работающими по первому механизму, являются пространственно затрудненные фенолы и ароматические амины.

Эффективность фенольных антиокислителей зависит от их строения: она возрастает, если алкильные группы замещаются две в орто- и одна в пара- положении, и еще более усиливается, если орто- заместителем являются третичные алкильные группы.

Антиокислители фенольного и аминного типа используют, в основном в индустриальных и энергетических маслах. В моторных маслах применяют преимущественно антиокислители, работающие по механизму разрушения пероксидов.

К ним относят алкилпроизводные дитиофосфатов металлов ((RO)2P(S)Sme), получаемые при взаимодействии спиртов или (и) алкилфенолов с пентасульфидом фосфора с последующей нейтрализацией. Состав и строение дитиофосфатов определяют их эффективность.

Дитиофосфатные антиокислители также придают маслам высокие противоизносные и антикоррозионные свойства, в связи с чем область их применения расширяется. В табл. 14 приведены характеристики некоторых импортных дитиофосфатных присадок, а в табл. 15 — характеристики некоторых отечественных антиокислителей.

Зольные антиокислители.

| ДФ-11 — 50 %-ный раствор диалкилдитиофосфата цинка в масле. Присадка получена на основе изобутилового спирта и 2-этилгексанола. Улучшает антиокислительные, антикоррозионные и противоизносные свойства смазочных масел. Применяется в маслах различного назначения в концентрации 1,0 — 2,5 % масс. Принципиальная схема установки по производству присадки ДФ-11 приведена |

| Присадка ДФ-11 |

⇐ Предыдущая567891011121314Следующая ⇒

©2015 arhivinfo.ru Все права принадлежат авторам размещенных материалов.

Присадка к маслам

.Следует отметить, что то отставание между применением присадок и теоретическими исследованиями в области химии присадок, которое имелось ранее, в настоящее время уменьшилось.

Уже накопился достаточный опыт изучения механизма действия различного типа присадок, а также имеются значительные результаты в этой области, позволяющие в той или иной степени прогнозировать направленный синтез эффективных присадок.

Но, естественно, для полного решения проблемы налравленного синтеза присадок необходимо проведение более глубоких иссле дований механизма их действия. Кроме того, необходимо раскрыть сущность многих явлений, которые наблюдаются в практике применения присадок.

К таким явлениям можно отнести эффекты синергизма, при котором действие смесей присадок оказывается большим, чем можно было ожидать при аддитивном действии компонентов смеси.

При синтезе присадок следует учесть также необходимость обеспечения термической устойчивости присадок, способность их работать при высокой температуре.

В связи с этим предстоит проведение исследований по выяснению структурных факторов, обеспечивающих высокую термическую устойчивость присадок различного типа.

Такие исследования являются весьма актуальными, поскольку без них немыслимо создание теоретических основ направленного синтеза эффективных термостойких присадок.

При внедрении присадок в промышленное производство очень важным вопросом является разработка рациональных технологических процессов, что весьма затруднительно из-за ряда специфических особенностей производства присадок многостадийность, высокая вязкость конечных и промежуточных продуктов синтеза, необходимость использования специального оборудования и др . Разработка технологических схем производства различных при-садок осуществляется с учетом общности отдельных стадий их синтеза, в частности стадии нейтрализации, сушки и отделения механических примесей от присадок. При производстве присадокалкилфенольного типа общими стадиями являются алкилирование фенола олефинами, конденсация алкилфенолов с формальдегидом. Для присадок, содержащих серу и фосфор, общей стадией является обработка различных продуктов пентасульфидом фосфора (фосфоросернение). Поэтому создаются рациональные типовые технологические узлы по непрерывной схеме, обеспечивающие производство высокоэффективных присадок различного назначения. Для синтеза таких присадок весьма важным также является правильный подбор сырья и реагентов. Таким образом, технология присадок должна находиться на уровне технологии современного тонкого органического синтеза.

Читайте также: Достоинства и недостатки масла для двигателей petro-canada

Условия работы в двигателе масел и топлив в принципе резко отличаются, однако при подборе присадок большое влияние на улучшение показателей топлив так же, как и масел, оказывает состав присадок, их структура, наличие в них тех или других функциональных групп и их расположение в молекуле.

Для улучшения качеств топлив применяются различные присадки: анти-окислительные и диспергирующие, противон агарные, противокоррозионные, противодымные и др. Для топлив одним из важнейших типов присадок являются противодымные присадки, способствующие уменьшению дымности отработанных газов дизельных двигателей.

Подбор противодымных присадок к топливам является к тому же одной из серьезных проблем социального значения.

3.Антиокислительные и противокорозионные присадки к маслам.

Одним из важнейших свойств смазочных масел, характеризующих их при продолжительной работе двигателя, является стабильность против окисления при высоких температурах.

Изменение качеств масел, в процессе эксплуатации зависит главным образом от их химического состава и стойкости к действию кислорода воздуха и высокой температуры, от действия поверхности металла и продуктов реакции, а также от конструкции и условий работы двигателя.

Возможность длительной работы масла в’ цилиндрах современных двигателей еще больше уменьшается вследствие чрезмерно высоких температур, большой степени сжатия газа, высокой мощности и большого числа оборотов, значительной нагрузки на подшипники и др.

Минеральные масла представляют собой сложную смесь парафиновых, нафтеновых, ароматических и нафтено-ароматических углеводородов, а также кислородных, сернистых и азотистых производных этих углеводородов.

При работе двигателя масла подвергаются глубоким химическим превращениям: окислению, полимеризации, алкилированию, разложению и т. д.; при этом образуются кокс, смолистые, асфальтовые и другие вещества.

Образование всех этих нежелательных соединений затрудняет нормальную работу двигателя они оседают на поршне, поршневых кольцах, канавках и других частях двигателя, что часто является причиной его заедания и поломки.

В процессе длительной работы двигателя образовавшиеся вещества ухудшают полезные качества масел, в результате чего повышается износ двигателя и снижается его мощность. Продукты окисления масел вызывают также коррозию деталей двигателя.

На скорость окисления масел в двигателях существенное влияние оказывают металлы, из которых изготовлены детали двигателя: сталь, медь, свинец, цинк, олово, алюминий, кадмий, серебро, никель, хром и др. Некоторые из этих металлов оказывают явное каталитическое действие на процесс окисления масел, другие: действуют слабо.

Сильнейшими катализаторами окисления являются железо и медь, а также их соединения. Глубокому окислению способствуют и продукты первичного окисления компонентов масла. Они тоже могут взаимодействовать с металлами, давая вещества, в свою очередь ускоряющие процессы окисления.

Было, например, установлено, что каталитической активностью обладают соли нафтеновых кислот, особенно нафтенаты свинца и меди.

Для устранения каталитического действия металлов можно вводить в масло специальные вещества, которые образуют на поверхности металла защитные пленки, препятствующие взаимодействию кислотных продуктов окисления масел с поверхностью металла.

На окисление масел значительное влияние оказывает и температура: повышение ее ускоряет дальнейшее превращение первичных продуктов окисления. При низких температурах накапли-ваются пероксиды, при высоких продукты более глубокого окисления и соединения, образующиеся при дальнейших превращениях продуктов окисления.

Стабильность смазочного масла в рабочих условиях двигателя определяется также структурой и свойствами углеводородов и различных сернистых, азотистых и кислородсодержащих веществ, входящих в состав масла.

Углеводороды разных классов и строения по стабильности резко различаются; кроме того, окисление индивидуальных углеводородов в чистом виде отличается от окисления их в различных смесях.

Процесс окисления является поэтому чрезвычайно сложным.

Исключительно стабильны против действия кислорода воздуха голоядерные ароматические углеводороды: бензол, нафталин, антрацен,фенантрен, дифенил и др. Они очень мало изменяются даже при высоких температурах и давлениях.

Ароматические углеводороды с алифатическими цепями и полициклические ароматические углеводороды по стабильности несколько уступают моно-и бициклическим. С увеличением числа и длины боковых цепей стабильность ароматических углеводородов падает.

Нафтеновые углеводороды по стабильности также уступают ароматическим, причем с увеличением молекулярной массы и числа боковых цепей стабильность нафтенов падает. Что же касается парафиновых углеводородов, то они подвергаются окислению лишь при высоких температурах.

Большое значение для окисления имеет также соотношение углеводородов разных классов, входящих в состав масел.

Например, замечено, что присутствие определенного количества ароматических углеводородов в смеси парафинов и нафтенов приводит к автозамедлению процесса окисления за счет образования фенольных соединений из ароматических углеводородов. Вероятно, при этом конкурируют в основном два явления.

Нафтеновые и парафиновые углеводороды превращаются в вещества, катализирующие окисление; в результате происходят автокаталитические процессы. Ароматические углеводороды, наоборот, при окислении образуют вещества, стремящиеся задержать окисление нафтенов и парафинов, т. е.

ароматические углеводороды приводят к замедлению окисления. Таким образом, автозамедление есть отрицательный катализ при помощи продуктов окисления, изменяющих ход реакции и уменьшающих скорость окисления.

Естественные антиокислители, а также специально добавленные или образующиеся во время реакции, вероятно, препятствуют цепным процессам, предотвращая тем самым быстрое окисление углеводородных смесей.

Эффективность соединений как антиокислителей зависит от свойств и скорости образования тех продуктов их превращения, которые замедляют окисление.

Антиокислители действуют в различных направлениях — одни удлиняют индукционный период окисления, другие, как уже говорилось, создают защитные пленки на поверхности металла, предупреждая каталитическое действие металлической поверхности.

Задача изготовления стабильных к окислению масел заключается не только в подборе высокоэффективных антиокислителей. Очень важна также подготовка масел, состоящая в том, чтобы сделать их чувствительными к антиокислителям. Практика показала, что применение антиокислителей не оказывает никакого эффекта на неочищенные масла.

В таких маслах содержатся некоторые вредные компоненты (асфальтовые соединения и др.), парализующие действие даже самых сильных антиокислителей. Но эти нежелательные вещества можно полностью удалить из масел соответствующей очисткой.

Вопросы очистки масел (метод очистки степень очистки от тех или иных соединений) очень важны; они явились объектом многочисленных исследований. В этой книге мы не будем подробно останавливаться на повышении приемистости масел к антиокислителям; скажем лишь, что это свойство является залогом эффективного действия присадок.

Следует отметить, что некоторые группы соединений при добавлении их к маслам одновременно улучшают несколько свойств масел. Например, многие антиокислители в то же время являются и противокоррозионными присадками к смазочным маслам.

Ввиду того, что коррозия» практически является следствием окисления, резко разграничить антиокислительные и противокоррозионные присадки невозможно — по функциональному действию на масла они во многом схожи.

В качестве антиокислительных и противокоррозионных присадок используются в основном сернистые, азотистые, фосфорные и металлорганические соединения, а также различные алкилфенолы. Кроме того, применяются соединения, в молекулах которых одновременно содержатся фосфор и сера или сера и азот, а также фенолы с различными функциональными группами (аминофенолы, нафтолы, нафтиламины и т. д.). В Приложениях 2 и 3 приведена характеристика отечественных антиокислительных и противокоррозионных присадок.

4.Характеристика сырья

А)Спирт изобутиловый (изобутанол):

Бутиловый спирт (н-бутанол) C4H9OH — представитель одноатомных спиртов. Известны нормальный первичный бутиловый спирт СН3(СН2)3ОН и его изомеры: нормальный вторичный бутиловый спирт СН3СН2СН(ОН)СН3, изобутиловый спирт (СН3)2СНСН2ОН, третбутиловый спирт (триметилкарбинол) (СН3)3СОН.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

| Наименование показателей | Норма |

| Внешний вид | бесцветная жидкость |

| Цветность по платинокобальтовой шкале, не более | 7 |

| Плотность при 20 °С, г/см3 | 0,801 |

| Массовая доля изобутилового спирта, %, не менее | 99,3 |

| Массовая доля кислоты в пересчете на уксусную кислоту, не более | 0,003 |

| Бромное число, г/брома на 100 г. спирта, не более | 0,02 |

| Массовая доля карбонильных соединений в пересчете на масляный альдегид, %, не более | 0,03 |

| Массовая доля нелетучего остатка, %, не более | 0,0025 |

| Массовая доля воды, % не более | 0,1 |

Физические свойства

Бесцветная вязковатая жидкость с характерным запахом сивушного масла. Смешивается с органическими растворителями. Умеренно растворяется в воде — 7,6 г на 100 г воды. С ней образует азеотроп содержащий 42,5% по массе бутанола и кипящий при 97,7 °C.

Производство:

В промышленности бутанол получают:

- оксосинтезом из пропилена с использованием никель-кобальтовых катализаторов при 1,0-1,5 МПа(По Реппе).

- Из ацетальдегида через ацетальдоль и кротоновый альдегид, который гидрируют на медных, меднохромовых или никелевых катализаторах.

- Ацетоно-бутиловым брожением пищевого сырья.

Применение:

Бутанол применяют:

- как растворитель в лакокрасочной промышленности, в производстве смол и пластификаторов

- модификаторы мочевино- и меламино-формальдегидных смол

- для получения пластификаторов: дибутилфталата, трибутилфосфата

- для получения бутилацетата и бутилакрилата и эфиров с гликолями

- в синтезе многих органических соединений.

Безопасность:

Относится к числу токсичных продуктов третьего класса опасности. ПДК в воздухе рабочей зоны 10 мг/м.

Концентрация в 0.01% в воздухе никак не влияет на организм, в то время как 0.02% вызывает воспаление роговой оболочки глаза.

Антиокислительные присадки топлив и деактиваторы металлов

Химия нефти

Присадки — это вещества, усиливающие положительные свойства базовых масел и придающие им необходимые новые свойства. Мировое производство присадок исчисляется миллионами тонн в год и является важной отраслью нефтехимии. Большинство присадок многофункционально. Их суммарное количество в товарном масле достигает 15-20%. Обычно моторное масло содержит следующие присадки:

- беззольные диспергирующие присадки (дисперсанты);

- детергенты (моющие присадки);

- антиокислительные присадки;

- противоизносные присадки;

- антикоррозионные присадки;

- противопенные присадки;

- депрессорные присадки.

Всесезонные масла содержат вязкостные (загущающие) присадки, в энергосберегающие масла добавляют антифрикционную присадку — модификатор трения.

Для упрощения транспортировки, хранения и смешения базовых масел с присадками используют пакеты присадок, в состав которых входят не только депрессорные и вязкостные присадки. При изменении дозировки пакета получаются масла с различным уровнем эксплуатационных свойств.

Однако ряд крупных производителей масел имеет собственное производство присадок и оригинальные рецептуры готовых продуктов, себестоимость которых может быть ниже.

Диспергирующие присадки

Диспергирующие присадки повышают дисперсность попадающих в масло или образующихся в нем нерастворимых загрязнений и стабилизируют образующиеся суспензии. Их доля составляет около половины общего количества присадок в масле.

Наиболее распространенные дисперсанты — сукцинимиды, высокомолекулярные основания Манниха, полиэфиры, алкенированные полиамины. Для них характерно наличие длинного углеводородного радикала и полярной части в виде полиаминной или сложноэфирной группировки.

Полярными группами молекулы закрепляются на поверхности нерастворимой частицы, а углеводородные хвосты удерживают ее в объеме масла и препятствуют слипанию частиц и их укрупнению.

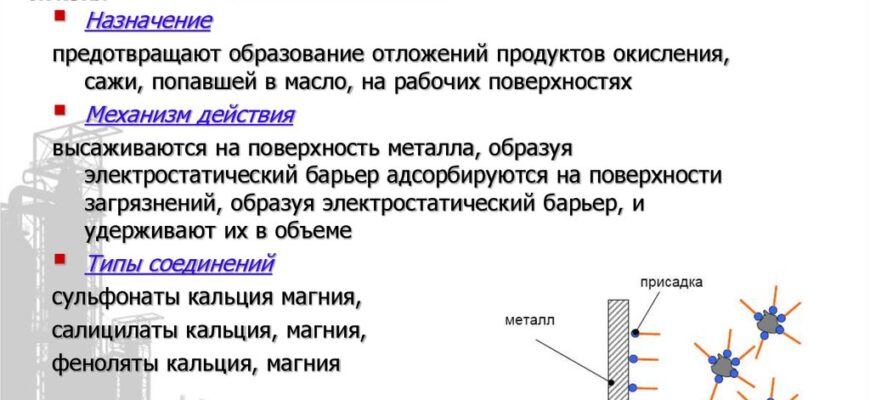

Детергенты

Детергенты, или моющие присадки, предотвращают образование нагара или лака на нагревающихся деталях.

В первую очередь должна быть обеспечена чистота поршней, так как нарушение подвижности поршневых колец и их закоксовывание приводят к прорыву газов в картер, перегреву и задиру поршня; образование нагара на днище поршня ухудшает теплоотвод.

Детергенты — это поверхностно-активные маслорастворимые мыла: сульфонаты, алкилфеноляты и алкилсалицилаты кальция, магния, бария и некоторых других металлов.

Они адсорбируются на поверхностях раздела масла с твердыми частицами, а также на поверхностях смазываемых маслом деталей и препятствуют слипанию частиц; частицы приобретают электрический заряд и взаимно отталкиваются.

Для нейтрализации кислот, образующихся при сгорании топлива и окисления масла, в состав детергентов вводят мельчайшие частицы карбонатов или гидроксидов металлов, которые нейтрализуют кислоты и предотвращают коррозию цилиндров, поршневых колец и других деталей. Детергенты с избыточным количеством металла (выше стехиометрического) называют щелочными. При сгорании масла образуется зольный остаток, что повышает абразивность, нарушает работоспособность свечей зажигания и выпускных клапанов, приводит к преждевременному воспламенению смеси или даже к детонации. Это требует подбора оптимальной концентрации детергентов в композициях присадок.

Антиокислительные присадки

Антиокислительные присадки уменьшают скорость окисления и накопления в масле продуктов окисления, из которых формируются углеродистые отложения на поршневых кольцах, юбке и днище поршня изнутри. Применяют диалкил- и диарилдитиофосфаты цинка, беззольные дитиофосфаты, дитиокарбонаты различных металлов, производные фенола, ароматические амины.

Дитиофосфаты цинка обладают антикоррозионными и противоизносными свойствами и хорошо сочетаются с детергентами. Беззольные антиокислители — пространственно затрудненные фенолы и амины в сочетании с дитиофосфатами цинка — дают синергетический эффект. Оптимальная суммарная концентрация смеси антиокислителей меньше, чем при их индивидуальном применении.

Механизм действия антиокислителей основан на переводе образующихся свободных радикалов в стабильные соединения и разложении гидроперекисей. Окислению масла способствует контакт с металлическими поверхностями и частицами износа, которые действуют как катализаторы.

В процессе работы двигателя присадки расходуются, при этом некоторые щелочные детергенты тормозят срабатывание антиокислителей. Оптимально сочетаемые присадки продлевают срок службы масла.

Противоизносные присадки

Противоизносные присадки препятствуют изнашиванию поверхностей трения в двигателе. Присадки, работающие по принципу химического модифицирования, в качестве активных элементов содержат серу, фосфор (дитиофосфат цинка), галогены.

В тяжелонагруженных контактах они разлагаются, активные элементы взаимодействуют с металлами, образуя тонкий, постоянно возобновляющийся слой сульфидов, фосфидов и хлоридов железа.

Это препятствует образованию натиров, рисок, задиров, усталостному выкрашиванию и уменьшает истирание поверхностей трения.

Щелочные присадки уменьшают износ цилиндров и поршневых колец двигателей, работающих на топливах с высоким содержанием серы, за счет нейтрализации серной и сернистой кислот, образующихся при сгорании топлив. На поверхностях деталей образуется адсорбированный слой, который препятствует проникновению коррозионно-агрессивных веществ через масляную пленку к металлу.

Антикоррозионные присадки

Антикоррозионные присадки добавляют для защиты от коррозионного поражения и разрушения деталей, изготовленных из сплавов цветных металлов — вкладышей подшипников коленчатого вала, имеющих антифрикционный слой из свинцовистой бронзы, втулок верхней головки шатуна и т.

п. Используют дитиофосфаты и дитиокарбонаты металлов, алкилфенольные присадки, содержащие связанную сульфидную серу, производные бензотриазола, серо- и фосфорсодержащие соединения.

Антикоррозионные присадки могут проявлять коррозионную агрессивность в отношении сплавов на основе серебра или бронзы с высоким содержанием фосфора.

Противопенные присадки

Противопенные присадки уменьшают склонность масла к пенообразованию.

Добавление к маслу дисперсантов, детергентов и других поверхностно-активных веществ снижает поверхностное натяжение; высокая кратность циркуляции масла в двигателях и перепады давления при его истечении также способствуют пенообразованию.

Обычно используют тонко диспергированную в объеме масла силиконовую жидкость ПМС-200А (0,002-0,005%). Присутствие в тонких пленках масла, образующего пузырьки, капелек инородного нерастворимого вещества способствует разрыву пузырьков и уменьшению пенообразования.

Депрессорные присадки

Депрессорные присадки понижают температуру застывания масла. Удаление из масла высокоплавких парафинов ухудшает его вязкостно-температурные свойства, поэтому извлекают парафины с температурой застывания выше минус 10-15°С, а требуемая температура застывания (минус 25-30°С и ниже) достигается введением депрессоров.

В качестве присадок применяют продукты полимеризации эфиров метакриловой кислоты и алкилирования фенола или нафталина хлорированным парафином. Механизм действия связан с изменением формы и размеров кристаллов парафинов, образующихся при охлаждении масла.

В результате уменьшения площади взаимодействия твердой и жидкой фаз охлажденное масло остается текучим до более низкой температуры.

Вязкостные присадки

Вязкостные (загущающие) присадки — высокомолекулярные полимеры, имеющие переменную растворимость в масле при разной температуре, благодаря чему они повышают вязкость масла и уменьшают изменение вязкости при изменении температуры.

Вязкостные присадки меньше загущают базовое масло при низкой температуре, чем при высокой. В качестве присадок применяют полиизобутилены, полиметакрилаты, сополимеры стирола с диенами, сополимеры олефинов.

Часто вязкостным присадкам придают антиокислительные, диспергирующие или депрессорные свойства, что позволяет снизить содержание в масле последних.

Антифрикционные присадки

Модификаторы трения, или антифрикционные присадки, вводят в состав энергосберегающих моторных масел, обеспечивающих экономию топлива путем снижения трения и повышения КПД двигателей.

Обычно используют твердые тонко диспергированные дисульфид молибдена, коллоидальный графит, политетрафторэтилен, ацетаты и бораты металлов, а также маслорастворимые эфиры жирных кислот и органические соединения молибдена.

Механизм действия основан на адгезии твердых частиц на смазываемых поверхностях и образовании сплошного слоя с низким коэффициентом трения. Недостаток твердых модификаторов трения — возможность их выпадения в осадок и улавливание на масляных фильтрах.

Маслорастворимый модификатор трения образует адсорбированный слой молекул на поверхностях деталей, при этом обращенный наружу молекулярный «ворс» — длинные радикалы — легко деформируется вдоль направления движения одной детали относительно другой.

ПОИСК

Масло трансформаторное селективной очистки с 0,2% антиокислительной присадки. Согласно ГОСТ 10121—76 выпускают масло двух сортов — обычное и с государственным Знаком качества с содержанием серы соответственно 0,6 и 0,35%. [c.

455]

ЦИАТИМ-202 (ГОСТ 11110—75) — однородная мягкая мазь от желтого до светло-коричневого цвета, продукт загущения смеси трансформаторного и авиационного масел литиевыми мылами высших жирных кислот с добавлением антиокислительной присадки.

Предназначена для смазывания подшипников качения, работающих в интервале температур от —5 до -1-120° С. [c.461]

Присадки, повышающие стабильность масел против окисления. Для придания маслам химической стабильности к ним добавляют так называемые антиокислительные присадки (ингибиторы). Эти присадки повышают стойкость масел против окисления, препятствуют образованию в масле кислых соединений, лаков, осадков они также уменьшают коррозию вкладышей подшипников, являясь, таким образом, и антикоррозийными присадками. [c.731]

В соответствии с химической природой антиокислительные присадки могут быть классифицированы следующим образом [8] [c.117]

Антиокислительные присадки. При высокой температуре под воздействием кислорода воздуха происходит окисление масла при этом возникают химические соединения, которые повышают вязкость масла и могут вызвать коррозию. Антиокислительные присадки повышают устойчивость против старения масла более чем в десять раз. [c.304]

Изменение свойств смазочной среды, например, использование смазки ЦИАТИМ-201 с антиокислительными присадками, существенно изменяет распределение легирующих элементов по глубине испытанных образцов (кривая 2) поверхностные слои сплава обедняются легирующими элементами, и формируется пленка меди, что выражается в значительном повышении износостойкости материала. [c.163]

Масла турбинные (ГОСТ 32—53) применяют для смазывания и охлаждения главных подшипников и вспомогательных механизмов турбин и для других целей По внешнему виду прозрачны. Натровая проба с подкисле-нием в баллах не более 2.

Скорость диэмуль-сации не более 8 мин. Выпускают пяти марок, где цифра показывает среднее значение кинематической вязкости. Турбинное 22п (турбинное Л). Дистиллятное кислотноконтактной очистки с антиокислительной присадкой ВТИ-1 0,009—0,015%.

Турбин- [c.303]

Масла для компрессоров холодильных машин (ГОСТ 5546—66). Марка ХА (фригус) — дистиллятное с добавкой 0,3% депрессора ХА-23 и ХА-30 — смеси дистиллятного и остаточного масел —для компрессоров, работающих на аммиаке или углекислоте.

Марка ХФ 12-18 — нефтяное масло с добавкой 0,2— 0,3% антиокислительной присадки дибутил-паракрезола ХФ 22-24 — масло, загущенное виниполем, и ХФ 22с-16—синтетическое масло с антиокислительной присадкой — для компрессоров, работающих на фреонах.

[c.304]

Масло трансформаторное ТКн н ТК (ГОСТ 982—68 ) вырабатывается из малосернистых беспарафипистых нефтей кислотно-щелочной очпстки ТКн — с антиокислительной присадкой ТК — без присадки (по заказам). [c.455]

ВШШ НП-207 (ГОСТ 19774—74 ) — однородная высокотемпературная мазь от светло-коричневого до темно-коричневого цвета, продукт загущения смеси кремнийорганической смазки 135—25 (ГОСТ 10957—74) п синтетического угле-водородпого масла МАС-35 комплексным кальциевым мылом синтетических жирных кислот с антиокислительной присадкой. Предназначена для работы в иодтипниках качения при температуре от —60 до 4-200° С. [c.457]

КСБ (ТУ 38 УССР 201115—71) — продукт загущения индустриального масла И-50 натриевыми мылами саломаса (7%) п стеариновой кислоты (12%) с пигментами серы (3%) и меди чешуйчатой (10 /о) и антиокислительной присадкой. Температура каплепадения 150—190 С. Смазка токопроводящая и применяется для смазывания электроконтактов в автотракторном электрооборудовании для предотвращения искрения. [c.459]

Литол-24 (ГОСТ 21150—75) — многоцелевая антифрикционная водостойкая смазка, продукт загущения смеси нефтяных масел литиевым мылом 12-окси-стеариновой кислоты с антиокислительной присадкой. Однородная мазь от светло-желтого до коричневого цвета. Выпускают также с государственным Знаком качества.

Смазка предназначена для узлов трения колесных и гусеничных трапспортных машин и промышленного оборудования, работающих при температуре от —40 до +130° С. Литол-24 можно применять во всех тех случаях, когда используют смазки солидол С, солидол УС-1, 1-13, жировая и ЯНЗ-2.

Она позволяет увеличить сроки замены и пополнения смазки в узлах трения в 2—4 раза. [c.459]

ОКБ-122-7 (ГОСТ 18179—72 )—антифрикционная и консервационная смазка, мягкая гладкая мазь желтого или светло-коричневого цвета, продукт загущения сл1еси жидкости ПЭС-4 (80%) и масла МС-14 (20%) церезином (18%)) и литиевым мылом стеариновой кислоты (6%) с антиокислительной присадкой. Работоспособна при температуре от —60 до +120° С. При благоприятных условиях не требует замены в течение 10 лет. [c.463]

Жидкости Юкон. Полиалкиленгликолевые жидкости под названием Юкон поставляются фирмой Юнион Карбайд Кеми кэл Ко . Номер и буквенное обозначение в индексе устанавливают разновидность жидкости LB — жидкости, нерастворимые в воде, НВ и Н — водорастворимые.

Номер, следующий за символом, обозначает вязкость при 37,8° С, определенную в универсальном вискозиметре Сейболта в сек. Буква X, следующая за величиной вязкости, указывает на наличие антиокислительной присадки.

Буква У, следующая за номером, обозначающим величину вязкости, указывает на присутствие специальной антиокислительной присадки наличие ингибитора коррозии, против возадирной или другой присадки определяется номером, следующим за буквой У.

Если жидкости не содержат присадок, буквы X или У в обозначении отсутствуют [13]. [c.300]

Масло применяют для заливки трансформаторов, масляных выключателей и другой высоковольтной аппаратуры.

Масло выпускают двух марок ТКд — масло трансформаторное с добавкой не менее 0,2% антиокислительной присадки — дибутил паракрезола ТК — масло трансформаторное (без присадки) [c.170]

Основным условием реализации эффекта ИП в парах трения медистый чугун — сталь является применение смазочных материалов, препятствующих окислению поверхностей трения ЦИАТИМ-201 и ЦИАТИМ-203 и др.

При использовании смазочных материалов общего назначения эффект ИП реализуется путем ввода в их состав поверхностно-активных веществ. В индустриальные масла общего 1газначения можно добавить 0,75. ..

1 % стеаратов металлов, а в пластичные смазочные материалы общего назначения (солидолы) можно ввести антиокислительную присадку — дифениламин в количестве 0,35. .. 0,7 %. [c.298]

Рекомендован в концентрации 0,01—1% в качестве антикоррозионной добавки в смазочные масла, содержащие сернистые или фосфорносернистые антиокислительные присадки [1135]. [c.50]

Антиокислительные присадки (ингибиторы). Для повышения устойчивости масел против окисления к ним добавляют противоокислитель-иые присадки, называемые ингибиторами окисления. Обычно антиокислители добавляют к маслам в количестве 0,1—1%, что позволяет эксплуатировать машины на маслах с такими присадками при температуре до 150—170°. [c.33]

ГОСТ 6794-75 (р = 0,85 г/см Vjo = = 10 мм /с v 5o = 1250 мм /с 8в = = 92 °С = — 70 °С К(,н = 0,05 мг КОН/г Л Г= 85… 90 С) изготовляют загущением маловязкой глубокоочищен-ной нефтяной основы, в которую вводят антиокислительную присадку и краситель.

Масло АМГ-10 является основным для гидросистем дозвуковых самолетов, применяют также в гидросистемах наземной техники (9о= +55°С при кратковременной работе 9 = 100…. ..110°С при наддуве резервуаров инертным газом 9 < — -125 °С).

Срок смены масла (2 — 3 года) определяется в основном снижением вязкости вследствие деструкции вязкостной присадки при интенсивной работе гидросистемы (допускаемое значение V50 < 8… 7 мм /с). [c.103]

Для повышения окислительной стабильности ПОСЖ используют растворяющиеся в них антиокислительные присадки, например производные ферроцена, содержащие железо, металл-органические соединения, включающие церий или другие редкоземельные элементы, бензант-рацен и др. [c.86]

Вследствие недостаточно высокой термоокислительной стойкости фенилксилилэтан стабилизируют обычными антиокислительными присадками, например ионолом, храня под азотной защитой. [c.91]

Смесь сложных эфиров низкомолекулярных кислот и многоатомных спиртов с противоизносной и антиокислительными присадками Для специальных комп- )ессоров [c.53]

Дистиллятное углубленной сернокислотной очистки с антиокислительной присадкой ВТИ-1 Для заливки трансформаторов, маслянных выключателей и другой высоковольтной аппаратуры Трансформаторное ГОСТ 10121-62 — [c.57]

Дистиллятное селективной очистки с антиокислительной присадкой ионол То же [c.57]

Масло МК-8П. На самолетах с ТРД и числом М-2, в частности на тех, где в качестве основных сортов предусмотрены синтетические сорта масла, может применяться масло МК-8П (с антиокислительной присадкой) срок службы его ограничивается в зависимости от термонапряженности двигателя. [c.297]

Для судовых установок, а также для турбоко1М1П1ресоаров и турбовоздуходувок при циркуляционной системе смазки, для гидравлических систем (с антиокислительной присадкой) [c.295]

Трансформаторное масло селективной очистки вырабатывают из сернистых нефтей, содержит не менее 0,2% антиокислительной присадки (2,6-дитре-тичный бутнлпаракрезол). Масло применяют для заливки трансформаторов, масляных выключателей и другой высоковольтной аппаратуры [c.6]

На рис. 7.5 приведены хроматограммы синтетических масел и мыльных смазок на их основе, исходных и работавших в узлах трения.

Исходные полиэтилсилоксановая и хлорсодержащая силоксановые жидкости Rf соответственно 0,65 и 0,75) представлены на хроматограммах одним компонентом алкилнафталиновое масло-тремя алкилнафта-линами (Я/= 0,92), антиокислительной присадкой (Я/= 0,35), полициклическими ароматическими углеводородами (Л/ = = 0,20) эфир пентаэритрита и СЖК С5-С9-двумя компонентами тетра- и триэфирами пентаэритрита К/ соответственно 0,37 и 0,08). В смазках, наряду с указанными компонентами, представлен загуститель, обнаруживаемый вблизи стартовой линии. [c.133]

Изменения качественного состава алкилнафталинового масла в статических условиях испытаний незначительны (см. рис. 7.7) не расходуется даже антиокислительная присадка (/ /= 0,35). В условиях динамических испытаний одновременно с уменьшением содержания основных компонентов и срабатыванием присадки получаются смолообразные про- [c.137]

| Антиокислительные присадки топлив и деактиваторы металлов

В одинаковых температурных условиях автоокисление топлив под катализирующим слиянием некоторых факторов может ускоряться или замедляться. Автоокисление резко ускоряется инициируюшими катализаторами, являющимися донорами свободных радикалов, например гидроперекисями, а также вторичными катализаторами, ускоряющими распад перекисей на свободные радикалы, например солями и окислами тяжелых металлов: железа, меди, марганца и др. Так, окись меди как инициатор окисления олефинов в пять раз эффективнее циклогексангидроперекиси, в два раза эффективнее перекиси бензоила и несколько эффективнее азоизобутиронитрила. Схемы реакций окислительно-восстановительного характера следующие: Одна молекула гидроперекиси восстанавливает Сu2+ до Сu+, а сама дегидрируется. Другая молекула гидроперекиси, восстанавливаясь, окисляет Сu+ до Сu2+. Образующиеся радикалы RОО • и RО • инициируют цепную реакцию автоокисления. Ионы Н+ и ОН- соединяются в воду. Таким образом, Сu2+ катализирует распад перекисей. Это одна из причин значительного повышения скорости и глубины автоокисления в присутствии тяжелых металлов. Поэтому при конструировании топливных систем необходимо ограничить, насколько это возможно, использование меди и ее сплавов.

В этом случае к топливу добавляют 0,001—0,0005% хелатных (комплексообразующих) присадок из семейства шиффовых оснований, например N,N’-дисалицилиден-1,2-пропандиамин. Активность таких соединений проявляется лишь в присутствии металлов. Они предотвращают образование комплекса: ион-металла— гидроперекись. Однако хелатные соединения в известных условиях могут сами подвергаться окислению с образованием выпадающего из топлива соединения. К антиокислительным присадкам относятся соединения, которые в малых количествах могут предотвращать или сильно замедлять процессы окисления в длительно хранящихся топливах. Автоокисление компонентов топлив инициируется соединениями, легко распадающимися на свободные радикалы под действием света, тепла, ионизирующей радиации и др. При поглощении 1 кванта света образуется более одной молекулы гидроперекиси и поглощается более одной молекулы кислорода. Скорость и глубину окисления можно уменьшить снижением концентрации в среде свободных радикалов. Антиокислители, или ингибиторы окисления, способны вступать в реакцию со свободными радикалами, связывая их и тем самым обрывая цепь окисления или ограничивая ее развитие. Обычно одним из источников свободных радикалов является термический распад перекисей. В этом случае ингибиторы, связывая свободные радикалы, тормозят процесс на стадии образования перекисей. Ингибирование реакции автоокисления будет тем успешнее, чем ниже концентрация гидроперекисей и, следовательно, свободных радикалов. Необходимо напомнить, что скорость распада перекисей сильно зависит от растворителя (среды), т. е. в данном случае от топлива. Вот почему эффективность ингибитора в значительной мере определяется химическим составом топлива. С повышением температуры скорость образования свободных радикалов настолько возрастает, что ингибиторы, ограничивающие окисление при низких температурах, могут оказаться недостаточно эффективными при повышенных температурах. При этом скорость взаимодействия ингибиторов со свободными радикалами в топливе будет значительно меньше скорости образования свободных радикалов и, следовательно, развития цепей. Тот факт, что скорость поглощения кислорода почти всегда может быть представлена в виде S-образной кривой, свидетельствует о накоплении в окисляющейся системе естественных ингибиторов, снижающих скорость окисления до нуля. Обычно для топлив такими естественными ингибиторами являются смолы нейтрального характера. Их антиокислительный эффект проявляется всегда при значительной, часто недопустимо большой концентрации. Ингибирование, приводящее к обрыву цепи, можно выразить следующей схемой: Предполагается, что по такой схеме достигается ингибирующий эффект при использовании некоторых фенолов и аминов (принимает участие связь О—Н фенола или связь N—Н амина). Можно предполагать, что идет реакция не только отрыва водорода от ингибитора, но и присоединения перекисного радикала к радикалу ингибитора:

Итак, ингибирование свободных радикалов заключается в отрыве от ингибитора водорода и присоединении его к перекисному радикалу. Свободный радикал ингибитора I• перестает существовать в результате реакции с другим свободным радикалом. Например, в случае распространенного антиокислителя 2,6-ди-трет-бу- тил-4-метилфенола идет следующая реакция: Предполагается, что сам ингибитор в этих условиях не окисляется. Ингольд предлагает следующую общую схему ингибирования: Если концентрация ингибитора мала, возможна обратная реакция b. Равновесие будет отвечать индукционному периоду. Таким образом, индукционный период зависит от концентрации ингибитора IН. В качестве первого акта взаимодействия радикала перекиси ROО• и ингибитора возможно образование активирующего комплекса ROО—IН. В присутствии хороших ингибиторов с достаточно высокой энергией активации реакции а и d протекают за один акт. При мало активном ингибиторе константа равновесия реакции b будет больше константы равновесия реакции d или Кd< Кb. При малой концентрации ингибитора скорость реакции с будет больше скорости реакции b, а при большой концентрации ингибитора скорость реакции с будет меньше скорости реакции b. Без инициирования автоокисления скорость расходования ингибитора будет постоянной, пропорциональной скорости образования свободных радикалов из гидроперекиси и зависеть от характера образования свободных радикалов. Иногда в сочетании два антиокислителя могут оказаться эффективнее, чем каждый в них по отдельности.

При достижении достаточно высоких температур органические соединения, играющие роль игибиторов окисления, сами могут подвергаться ускоренному распаду и окислению. В этом случае вряд ли можно рассчитывать на их эффективность. Возможность ингибирования процессов автоокисления не на начальной, а на промежуточной стадии, когда происходит дальнейшее, более глубокое окисление ранее образовавшихся кислородных соединений, изучена еще мало. По мнению некоторых исследователей, эффект антиокислителей заметен лишь на стадии образования перекисных радикалов. Они исследовали кинетику распада и образования гидроперекиси кумола в атмосфере очищенного азота и кислорода при 120 °С. В атмосфере азота распад гидроперекиси кумола в растворе кумола антиокислительными присадками ингибировать не удавалось. Скорость распада в присутствии присадок не менялась. Таким образом, в отсутствие кислорода эффективность ингибиторов как акцепторов кислорода недостаточная, и распад гидроперекиси может протекать по цепному механизму. Обстоятельные исследования позволили сделать вывод о существовании следующих замедлителей окисления углеводородов: 1) тормозящих процесс только в самом его начале, т. е. фактически предупреждающих его развитие (n-оксидифениламин, фенил-?- нафтиламии); 2) тормозящих процесс не только вначале, но и при его развитии (диэтил-n-фенилендиамин, 4,4’-диаминодифенилдисульфид). К широко зарекомендовавшим себя антиокислительным присадкам относятся гомологи n-крезолов с двумя алкильными боковыми цепями; лучший из них 2,6-ди-трет-бутил-4-метилфенол. Важно, чтобы строение алкилфенола было симметричным, а окси- группа экранирована алкильными боковыми цепями. Достаточно активны и некоторые другие гомологи фенолов, а также их смеси. Из присадок, представляющих ароматические амины, широко известны N,N’-ди-втор-бутил-n-фенилендиамин и его гомологи с более длинными алифатическими цепями (С5—С7). Эти присадки в концентрации 0,01—0,004 вес. % увеличивают индукционный период окисления при хранении среднедистиллятных топлив, содержащих ненасыщенные соединения. Антиокислительные присадки не показали достаточной эффективности в реактивных топливах при повышенных температурах, в частности при длительном хранении (2,8 года) в условиях пустыни. Испытание 200—300 антиокислительных добавок не позволило найти соединение, которое одинаково эффективно ингибировало бы окисление при низких и повышенных температурах. Поэтому для повышенных температур, когда скорости образования свободных радикалов и развитие цепных реакций непомерно возрастают, а ингибирующее вещество может само подвергнуться нежелательным изменениям, следует подбирать такие присадки к топливу, механизм действия которых отвечал бы быстро протекающим в нем окислительным процессам. Итак, присадками, эффективными при окружающей температуре воздуха, не удалось достигнуть необходимого эффекта при повышенных температурах. Для увеличения стабильности реактивных топлив в условиях длительного хранения иногда целесообразно вводить небольшие количества антиокислителей.

% 4-метил-2,6-ди-трет-бутилфенола, 2,4-диметил-6-трет-бутилфенола, 2,6-ди-трет-бутилфенола или смеси их близких гомологов. Для топлив, которые должны обладать высокой термической стабильностью, обычные антиокислители мало пригодны. |

|